Цех по производству обуви. Московские фабрики обуви. От рынка до бутика

* В расчетах используются средние данные по России

500 000 ₽

Минимальный стартовый капитал

250-300 тыс.руб.

Прибыль за сезон

15-20%

Рентабельность

Обувное производство может стать прибыльным предприятием. Но лишь в том случае, если вы хорошо знакомы с этой отраслью, знаете все нюансы пошива обуви, выбора оборудования и материалов, а, главное, у вас есть оригинальная идея, которая позволит вашей продукции выделиться на фоне конкурентов.

Ситуация с обувным бизнесом в нашей стране обстоит в настоящее время не лучшим образом. Рентабельность производства обуви составляет около 15-20 %. При этом объем импортной продукции на российском рынке оценивается в 90 %. И большая его часть – это дешевая обувь китайского производства. Она отличается невысоким качеством и при этом низкими ценами и широким ассортиментом.

Обзор рынка обуви в России

Ситуация на рынке обуви усугубилась в 2010 году, когда была установлена единая пошлина в размере 10 % на все виды обуви, импортируемые в нашу страну. До 1 января 2010 года обувь подразделялась на несколько видов. Большая часть ввозимой обувной продукции из кожзаменителей облагалась по ставке 15 %. Снижение пошлины причинило большие беспокойства и осложнило жизнь отечественным производителям, которые именно в этом сегменте недорогой обуви из искусственной кожи еще могли успешно конкурировать с китайскими компаниями.

В результате таких нововведений за два года количество российских фабрик, которые занимаются пошивом обуви, сократилось в нашей стране более чем в три раза. Другая серьезная проблема, которую приходится решать отечественным обувщикам, - «серый» импорт. Он составляет около половины объема от реализуемой на российском рынке импортной продукции. Закрытие рынков, предложенное властями как решение проблемы «серой» продукции, не спасло производителей, так как точки по продаже нелегально ввозимой обуви просто открылись на других местах.

Тем не менее, несмотря на все эти неблагоприятные факторы, бизнес по производству обуви в нашей стране может быть прибыльным и перспективным, как утверждают эксперты, в том числе и сами производители. Российское производство обеспечивает около 15 % внутреннего спроса и до 20 % в сегменте мужской обуви. Рентабельность в размере 15 % также сложно назвать низкой. Крупнейшие продуктовые сети, как известно, работают с маржей в три раза ниже. Главные условия успеха российской обувной фабрики – это использование самых современных технологий и качественного оборудования, а также грамотное позиционирование и продвижение. Правда, и то, и другое требует немалых вложений.

На рынке обуви различают три самых крупных сегмента:

-

детская продукция.

Зарабатывай до

200 000 руб. в месяц, весело проводя время!

Тренд 2020 года. Интеллектуальный бизнес в сфере развлечений. Минимальные вложения. Никаких дополнительных отчислений и платежей. Обучение под ключ.

Кроме того, отдельное место занимает специальная (например, ортопедическая) и рабочая обувь. Лучше всего дела обстоят у производителей детской обуви, так как ее приобретают намного чаще, нежели обувь для взрослых. Импортная качественная продукция оказалась слишком дорогой для многих потребителей, а китайская обувь по распространенному мнению отличается крайне низким качеством и небольшим сроком службы. Поэтому большинство родителей предпочитает покупать своим детям обувь отечественных фабрик. Еще одно преимущество последних заключается в том, что они до сих пор производят свою продукцию по советским ГОСТам, которые регламентируют как медицинские стандарты, так и потребительские свойства товара.

Многие компании предпочитают не открывать собственные производства в нашей стране, а размещать заказы на китайских фабриках. Еще одна проблема, препятствующая развитию российского обувного производства, заключается в отсутствии качественного отечественного сырья для изготовления обуви. Строительство одного крупного кожевенного завода требует больших инвестиций – около $1 млрд. При этом срок окупаемости такого масштабного проекта составит по предварительным оценкам 8-10 лет. С производством других составляющих обуви – колодок, фурнитуры и подошв – дело обстоит намного лучше, но ситуацию это не спасает. Себестоимость китайской обувной продукции низкого ценового сегмента все равно остается ниже отечественной, так как обувь, которая производится в нашей стране, почти на половину состоит из импортных материалов.

Рентабельность бизнеса по производству обуви

Многие небольшие региональные предприятия, которые занимаются изготовлением обуви, ведут свою деятельность полулегально. Они размещают свое оборудование на территории площадью до 50 кв. метров на закрытых территориях (например, в частном доме) и не платят налоги. Основной канал сбыта таких «серых» обувщиков – розничные сети и частные заказчики, которых производители ищут через интернет и специализированные выставки.

Несмотря на все вышеперечисленные проблемы и трудности, которые значительно осложняют жизнь российским производителям обуви, бизнес по изготовлению такой продукции может стать успешным даже при небольших инвестициях. Главное – правильно определить свою целевую аудиторию, ценовой сегмент, разработать интересный дизайн и уделять большое внимание качеству. Большинство российских производителей работают в узких нишах. Для крупного производства немаловажное значение имеет серийность, поэтому большую часть ассортимента такого предприятия составляет спортивная и повседневная мужская и женская обувь низкого и среднего ценового сегмента. Выпуск, к примеру, модельной женской обуви на высоком каблуке требует серьезных вложений. Такое производство невозможно унифицировать, поэтому с точки зрения предпринимателей оно является невыгодным и долгоокупаемым.

Новые компании, которые только планируют заниматься производством обуви, идут двумя путями: они либо открывают полноценное производство (на собственной фабрике, что встречается очень редко, или размещают заказы на китайских предприятиях), либо работают в формате ателье, выполняя частные заказы или изготавливая эксклюзивные дорогостоящие модели.

Особенности пошива обуви, выбора оборудования и материалов

Материалы, которые используются для производства обуви, делятся на натуральные и искусственные. К первым относятся различные виды кожи для низа обуви, которые в свою очередь подразделяются на кожи для низа обуви винтового или гвоздевого метода крепления и кожи для низа обуви ниточных и клеевого методов крепления, кожи для верха обуви и подкладки, замшу. Плотные жесткие виды кожи используются для изготовления подошв, основных стелек, рантов, жестких задников, каблуков.

Они вырабатываются комбинированным методом дубления. Кожи, из которых делают верх повседневной, модельной, спортивной, легкой, домашней и ортопедической обуви, изготавливают из шкур крупного рогатого скота хромовым, алюхромовым, титанохромовым и бесхромовыми способами дубления. Виды кожи зависят от используемого способа отделки, который определяет фактуру сырья (с естественной лицевой поверхностью, облагороженные, ворсовые). Различают кожи гладкие, нарезные и с художественным тиснением. Для покрывного крашения применяются казеиновые, акриловые, полиуретановые и нитроцеллюлозные покрытия. Самой высококачественной и дорогой обувной замшей считается замша из шкур оленей. Также замшевый материал вырабатывается из шкур лосей, опойка и коз. При этом используется формальдегидножировой способ дубления, перед применением которого со шкуры снимается лицевой слой.

Кожи, которые идут на подкладку обуви, выпускаются из шкур крупного рогатого скота, свиней, коз, овец и из спилка с использованием минеральных и хромсинтановых методов дубления. Как правило, для их производства выбирается сырье не самого высокого качества – тонкое, рыхлое и с большим количеством дефектов, из-за чего оно становится непригодно для изготовления кожи, которая используется для верха обуви.

Готовые идеи для вашего бизнеса

Также нижние и верхние части обуви производятся из искусственных и синтетических материалов (резины и синтетические полимеры). Существует несколько видов резины. Из обычной непористой резины изготавливают подошвы и каблуки в виде формованных деталей. Этот материал отличается высокой устойчивостью к истиранию, однако много весит и не устойчив к низким температурам. Обычные пористые резины, которые идут на изготовление подошвы, обладают небольшим весом, хорошими амортизационными и теплозащитными свойствами. Подошвы из кожеподобных резиновых материалов гибкие и износоустойчивые. Высоким сопротивлением к истиранию обладает и транспарентная полупрозрачная непористая резины, и стиронил – непористая резина с высоким содержанием высокостирольных каучуков.

К синтетическим полимерам относится сополимер этилена с винилацетатом (ЭВА), термоэластопласты, полиуретан, поливинилхлорид (ПВХ). ЭВА-материалы меньше весят по сравнению с обычной пористой резиной, легко окрашиваются в яркие и светлые тона, обладают высокой устойчивостью к многократным изгибам и минимальной усадкой. Термоэластопласты представляют собой блок-сополимеры, которые состоят из чередующихся термопластических и эластичных блоков. Они отличаются мелкопористой структурой, морозостойкостью, твердостью и прочностью. Из ПВХ делают подошвы и набойки, так как этот материал обладает устойчивостью к истиранию и ко многим агрессивным средам. В отличие от ПВХ полиуретан не устойчив к низким температурам.

Готовые идеи для вашего бизнеса

Помимо натуральных материалов, для изготовления верха обуви и подкладок могут использоваться искусственная и синтетическая кожи. Искусственная кожа напоминает натуральную кожу, но ее гигиенические свойства и износоустойчивость на порядок ниже. Синтетические кожи по своим гигиеническим и физическим свойствам находятся между натуральными и искусственными материалами. По строению они бывают одно-, двух- и трехслойными.

Технология производства обуви

Технология производства обуви относительно простая, на первый взгляд, но она имеет большое количество нюансов. Сначала подготавливаются детали, которые затем соединяются между собой. Детали нижней части прикрепляются к верху несколькими способами при помощи клея, ниток, гвоздей, винтов и шпилек.

От используемого метода крепления зависят главные потребительские свойства продукции – износоустойчивость, легкость, удобство, водонепроницаемость, теплоудерживающие свойства и пр. Существует несколько методов крепления: химические (клеевой, горячей вулканизации, литьевой), ниточные (рантовый, сандальный, рантово-пришивной, бортовой, прошивной, выворотный, мокасиновый), комбинированный (рантово-клеевой, сандально-клеевой, строчечно-горячей вулканизации). При использовании клеевого метода подошва соединяется с затяжной кромкой заготовки при помощи клея, после чего обувь выдерживается некоторое время на колодках под давлением пресса, чтобы клей успел схватиться. Технология клеевой сборки заготовок применяется при производстве открытой обуви из натуральных, искусственных и синтетических кож тепловым методом.

Обувь, изготовленная таким способом, отличается водо- и износоустойчивостью, меньшим весом, но имеет не столь высокие гигиенические свойства, как обувь, произведенная при помощи ниточного метода крепления. С другой стороны, обувь ниточных методов крепления хотя и обладает красивым внешним видом и хорошими потребительскими свойствами, но не отличается водо- и износостойкостью. Метод горячей вулканизации используется для соединения резиновой подошвы с верхом, обеспечивая прочное и монолитное соединение. В этом случае в специальную пресс-форму с контуром и профилем будущей подошвы заливается сырая резиновая смесь. После формования подошва вулканизируется под давлением и при высокой температуре, а затем прикрепляется к заготовке, затянутой на стельке.

Определенные сходства с методом горячей вулканизации имеет и литьевой способ: подошва обуви формуется из пластмасс и термоэластопластом в пресс-форме. Таким образом изготавливают цельноформованную легкую пляжную и спортивную обувь. В последних двух случаях (при использовании метода горячей вулканизации и литьевого способа) обувное производство преобразовывается в чисто сборочное, что значительно помогает снизить затраты.

Расходы на открытие производства по пошиву обуви

Еще одна существенная статья расходов – участие в специализированных выставках, где предприниматели ищут новых клиентов и укрепляют отношения с уже существующими заказчиками. Крупнейшей обувной выставкой считается «Мосшуз», которая регулярно проходит в столице. Региональные предприниматели именно там проводят переговоры и заключают договоры на поставку товара. Однако стоимость участия в этой выставке довольно высока и составляет от 100 до 300 тысяч рублей.

Для организации небольшого цеха по производству обуви потребуется около 500 тысяч рублей на первом этапе. Выручка такой компании в сезон составляет около 250000-300000 рублей. Сезонными считаются периоды с начала осени до конца декабря, а затем все весенние месяцы. С января по март и с июня по сентябрь обувщики разрабатывают новые модели, обновляют оборудование, пересматривают свой ассортимент и заключают договоры на поставки к началу сезона. Чистая прибыль небольшого обувного предприятия составляет на первых порах от 50 до 100 тысяч рублей. Но большая часть этой суммы в течение первого года работы будет вкладываться в дальнейшее развитие компании.

244 человек изучает этот бизнес сегодня.

За 30 дней этим бизнесом интересовались 62830 раз.

Калькулятор расчета прибыльности этого бизнеса

Обувные фабрики – это предприятия легкой промышленности, выпускающие обувь – продукцию массового и повседневного спроса, предохраняющую ноги от внешних воздействий и выполняющую утилитарные и эстетические функции.

Процесс современного производства обуви для массового потребителя включает большое число операций: раскрой материала, обработку раскроенных деталей, сборку в заготовку деталей верха, получение готового изделия путем сборки заготовок верха и деталей низа.

Общая схема технологического процесса, применяемого на обувных фабриках, выглядит следующим образом: материал, скомплектованный на складе, подается на раскрой, выкроенные детали проходят предварительную обработку и поступают в заготовочное отделение для скрепления в заготовку деталей верха. Попадая затем в сборочное отделение, заготовка верха подвергается формованию на колодке, после чего к отформованному верху прикрепляется стелька, присоединяется подошва и каблук.

Обувное производство – механизированная отрасль, но в последнее время в технологическом процессе произошли существенные изменения вследствие внедрения процессов автоматизации, химизации и новых форм организации труда. Используемая в обувном производстве малооперационная технология основана на внедрении автоматизированных машин и агрегатов, выполняющих несколько операций: машин для автоматической обработки плоских подошв, швейных машин-полуавтоматов, литьевых машин, прессов горячей вулканизации. Для оптимального размещения шаблонов при раскрое применяется оборудование с программным управлением. Для сварки деталей из синтетических материалов используются высокочастотные токи (ТВЧ).

Классификационные признаки готовой продукции обувных фабрик разнообразны:

- по назначению: обувь бытовая, спортивная, специальная (рабочая, форменная, защитная), медицинская;

- по половозрастному признаку выделяют малодетскую, детскую, школьную, мальчиковую, женскую, мужскую обувь;

- по виду конструкции: туфли, полуботинки, ботинки, сапоги;

- по материалу верха: хромовая, юфтевая обувь, из синтетической и искусственной кожи, текстильная, комбинированная, цельнолитая, обувь из полимерных материалов;

- по материалу низа: резина, полимеры, термоэластопласты;

- по способам крепления низа выделяют обувь прошивную, доппельную, гвоздевую, клеевую, литьевую, горячей вулканизации, комбинированную и др.;

- по способам производства: обувь, изготовленная машинным или ручным способом;

- по характеру производства: модельная (нарядная) и массовая (повседневная);

- по сезону носки: летняя, осеннее-весенняя, зимняя.

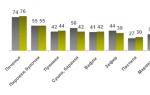

Каждый россиянин в среднем приобретает 2,6 пар обуви в год (жители США и Европы – 4,5-6,5 пар). Обувные фабрики России обеспечивают 10% спроса на внутреннем рынке. Чистая рентабельность российского обувного производства составляет 15%. Доля импортных материалов в производстве российской обуви - около 40%. Ежегодный рост рынка обуви отечественного производства составляет 4-5%.

Основные проблемы российской обувной промышленности – низкие таможенные пошлины на импортную обувь и высокая доля (до 40%) контрабандной и контрафактной продукции на обувном рынке России.

Ознакомьтесь с информацией о проекте

Покупая у кого-то товар или услугу, вы отдаёте ему деньги на развитие, финансируете его (помогаете). Не покупая - не помогаете (не финансируете). Покупая русские товары и услуги, вы помогаете русским людям. Это разумно для вас, если вы часть русского народа.

Дмитрий Мезенцев

Подписывайтесь на РУССКИЙСОЮЗРФ @russkii_souz

Добавленная вами информация должна соответствовать нашим критериям отбора

- Русские производители – это русские владельцы производства, производящие товары на территории своей страны, зарегистрированные в ней и использующие труд русских работников. Соответственно, они выпускаютрусские товары.

- Русские владельцы или совладельцы производства , использующие в процессе производства что-либо иностранное (компаньонов, работников, территорию и др.) размещаются в разделе «Производство с русским участием ». Соответственно, они выпускают товары с русским участием.

- Русские продавцы – это русские предприниматели, использующие труд русских работников и продающие русские товары или товары с русским участием. Если в магазине есть хотя бы одна полка с русскими товарами, то магазин можно разместить в каталоге и рекламировать эти товары.

- Русские услуги предоставляют русские предприниматели, использующие труд русских работников и стремящиеся, при возможности, использовать русские товары.

Также обязательно ознакомьтесь с

Производство обуви: какое необходимо оборудование + технология изготовления обуви – 9 основных этапов. Что нужно для организации работы обувного производства: сырье, помещение, персонал + подробные финансовые расчеты.

Капитальные вложения (фабрика):

от 150 000 000 рублей.

Срок окупаемости производства обуви:

3,5 – 4 года.

Рынок России переполнен товарами, которые производятся по всему миру, но с отечественными производителями дело обстоит не так хорошо.

Скорее всего, это происходит из-за того, что страны, подобные Китаю, производят большое количество продукции на любой вкус.

Да, она отличается не особо высоким качеством. Тем не менее, цены на нее довольно низкие, в то время как известные зарубежные бренды высокого качества имеют, соответственно, высокую стоимость.

Одна из отраслей такой промышленности – это производство обуви . Этот вид деятельности также не особо развит в РФ.

Поэтому можно предположить, что если создать отличное товарное предложение на территории России, то появится и спрос.

Данный бизнес подойдет не каждому.

Нужно быть человеком, понимающим все тонкости профессии портного. Также иметь опыт работы в пошиве обуви, ее ремонту или изготовлении.

Даже если сами вы не планируете работать, а только заниматься управлением, такой опыт поможет определить, что может понадобиться для производства.

Какой выбрать формат для производства обуви?

Если обобщать, можно выделить два формата производства обуви:

- небольшая точка, в которой мастер шьет обувь на заказ или для розничной продажи;

- полномасштабное производство, фабрика.

Первый вариант выбирают, когда нет средств на обустройство крупного предприятия с заводским помещением и большим кадровым составом.

В таком случае можно пробовать открыть небольшой бутик с авторской обувью.

А вот раскрыть все возможности при наличии , как для начинающего предпринимателя, так и для опытного бизнесмена, позволит вариант с фабрикой по пошиву обуви.

Кардинальное отличие в том, что в случае с большим производством, необходимо делать акцент на его массовости, скорости выпуска новых моделей и доступности для масс.

А в случае с частным бутиком, основная задача – это производство эксклюзивных моделей с индивидуальным дизайном, а также наивысшего качества.

Еще один пункт, по которому разнится формат производства обуви – это её стиль. Нужно диаметрально разделять спортивный и классический формат.

Если в технологии пошива летних босоножек и зимних ботинок нет особенно сложных различий, то кроссовки – это совершенно другой вид изделия, производство которого требует иных знаний, технологии и оборудования.

Основное оборудование для производства обуви – что понадобится?

Независимо от масштабов и целей фабрики по изготовлению обуви, очевидно, что без швейной машинки не обойтись никак.Уже углубляясь в нюансы производства можно подчеркнуть тот факт, что стандартная модель не подойдет при работе с кожей и другим жестким материалом.

Подробный список |

|

|---|---|

| 1) машина для загибания переходов и краев некоторых деталей - 640 000 руб. 2) установка для создания формы 3) специальный пресс 4) оборудование для отшлифовки 5) установка, которая опускает края деталей Итого: от 1 850 000 рублей |

|

Дополнительное оборудование, | 1) специальная установка, которая будет прикреплять некоторые части при помощи клея - 460 000 руб. 2) оборудование, которое будет 3) установки, которые будут скреплять 4) производственный конвейер - 465 000 руб. 5) резак для деления материала на детали, Итого: от 1 970 000 рублей |

Для окончательной обработки | 1) затяжка - 240 000 руб. 2) увлажнение - 155 000 руб. 3) сушка - 550 000 руб. 4) охлаждение - 445 000 руб. 5) термоактивация прослоек клея - 6) снятие колодок - 225 000 руб. 7) разглаживание области голени - 8) окончательная чистка и Итого: от 2 125 000 рублей |

В большинстве случаев может понадобиться и дополнительное оборудование, выбор которого будет обусловлен особенностями производства. Связано это с желанием вносить свои инновации даже в такую привычную отрасль, как производство обуви.

Особо активно этим пользуются именитые бренды.

Яркие примеры: «дышащая обувь» от бренда Geox, обувь с подошвой «Easy Tone» от Reebok (которая, если верить рекламе, помогает держать мышцы ягодиц в тонусе).

9 этапов технологии изготовления обуви

- Дальше наносятся разметки того, где и как будут проходить соединяющие швы.

- Края деталей обжигаются и шлифуются для того чтобы сделать их более тонкими и пригодными к дальнейшему сшиванию.

- К сшиванию приступают швеи , которые придают заготовке форму будущей обуви.

- После этого прикрепляются пластины , которые придают обуви возможность оставаться в изначальном виде, не теряя формы под воздействием температур.

- Процесс затягивания в готовое изделие шнурков всегда происходит вручную.

Как и в любом швейном процессе, все начинается с выкройки .

Если рассматривать пример, в котором мы имеем уже готовую обработанную кожу или другой материал нужного нам цвета, то следующим шагом будет изготовление деталей.

Вырезаются эти составляющие при помощи специальных резаков по заготовленному заранее трафарету будущего изделия.

Чтобы изготовить один ботинок, в среднем, нужно поделить участок материала на 20 и более деталей. Но все зависит от сложности задумки данной модели.

Следующим шагом будет формирование обувной стельки .

Это делается при помощи специального оборудования – пресса.

Этот аппарат при помощи метода сильного сжимания соединяет несколько слоев из разных материалов, и придает определенную форму и изгибы обувной стельке.

Последним этапом изготовления является соединение заготовки с подошвой .

Саму подошву изготовляют в специальной печи, после чего ее обрабатывают и обрезают все лишнее.

После соединения с подошвой, готовая модель полируется .

Делается это при помощи овечьей шерсти и специального возка для обуви.

Какое сырье может понадобиться для производства обуви, и где его лучше брать?

Поскольку речь все же о производстве хорошей и качественной обуви, основным материалом для ее производства принято считать натуральную кожу.

Необязательно за поставкой качественного материала обращаться в заграничные фирмы, так как половиной себестоимости будет лишь доставка, да растраты на таможню и .

По всей России существует много предприятий, которые предлагают материал для изготовления обуви. Вы можете обратиться к таким как:

- «Роннон» — Москва (https://www.ronnontk.ru/leather )

- «Осташковский завод» — Тверская область (www.okz.ru )

- «Русская кожа» — Рязань (https://www.leather.ru/ru )

- «Кировский кожевенный завод Артэкс» — Киров (www.arteks.su )

И это далеко не полный список всех заводов России по производству кожи.

Понадобятся также материалы химического производства для дальнейшей обработки этой кожи. Под химической обработкой подразумеваются различные жидкости, крема, масла и т.д.

Для обработки обувной подошвы могут понадобиться также жидкие полиуретаны . Все это можно заказывать у местных химических заводов. Опять же, на территории России их более чем достаточно.

Упаковочный материал чаще всего заказывается у компаний, которые занимаются изготовлением упаковок под заказ. Чаще всего, чем крупнее заказ, тем дешевле обходится единица.

Как выбрать правильное помещение?

Помещение для небольшого производства.

Если речь идет о мини-производстве, можно обойтись небольшим помещением.

Некоторое оборудование, которое понадобится для конвейерного производства, в данном случае не нужно, так как половина работы будет выполняться вручную.

Также, как правило, при производстве такого формата нет необходимости в большом количестве персонала.

Исходя из этих данных, можно определить: понадобится помещение с небольшой площадью.

Но общие требования к производству остаются неизменными, без оглядки на его объемы:

- наличие газопровода;

- проведен водопровод;

- наличие телефонных линий;

- электропровод способен выдержать нагрузку, соответствующую особенностям производства;

- отопление и температурная изоляция также важны, так как хранение материала для изготовления требует определенного температурного режима.

В наше время довольно часто встречаются точки-мастерские, где сам магазин находится в одном здании с .

Это дает возможность сэкономить на аренде и реализовать продукцию на месте.

Помещение для фабрики по пошиву обуви.

В случае с крупномасштабным цехом по изготовлению обуви, очевидно, что лучше выбирать заводское помещение в промышленной зоне города.

Обычно, стоимость аренды или покупки здания в этой части города не такая высокая.

Если включить все необходимые зоны (офисный отдел, цехи для изготовления, пошива и обработки, помещение для персонала и склад), понадобится территория около 7 000 кв. м.

Как правильно организовать работу в обувном цехе?

Выбор персонала для мини-производства обуви.

Для небольшой торговой + производственной точки, на самом деле, вполне достаточно одного человека. Но для большего удобства лучше разделять административную работу и сам процесс создания продукта.

В идеале, нужен еще хотя бы один представитель администрации (например, управляющий или продавец , если производство находится в одном помещении с магазином), дизайнер (так как речь об авторской обуви), закройщик и швея в одном лице, а также мастер , который займется всеми установочными и подобными работами.

Персонал для фабричного пошива обуви.

Для работы полноценного обувного производства, помимо достаточного количества оборудования, необходимо нанять достаточно большой штат.

В общем, для работы на производстве нужно около 150 человек (исходя из того, что работать они будут в две смены). И речь лишь о работниках швейного и других цехов!

Административного персонала понадобится тоже достаточно, как и работников склада. Но, опять же, все зависит от особенностей предприятия.

Точное количество каждый управляющий определяет сам, в зависимости от того, масштабы какого объема его интересуют.

Сбыт и реализация обуви

Сбывать обувь можно как через , так и при помощи различных шоурумов и бутиков, которые занимаются продажей различных брендов.

Второй вариант намного выгоднее – нет необходимости платить за аренду помещений, оплату труда и т.д.

Все что нужно – это просто предоставить товар магазину на реализацию, установить определенную сумму за единицу, зависимо от модели. Наценку, которую установит магазин, его владельцы могут забирать себе.

На самом деле, методов сбыта обуви много: от точки на рынке, до большой галереи в торговом центре. Но способ, который указан выше, считается самым выгодным.

Капитал для организации обувного производства. Рентабельность.

В случае с небольшой точкой по производству и продаже, провести расчеты затрат сложно.

Однозначно можно сказать только о том, что этот бизнес окупиться быстрее фабричного производства. Уже за первый год работы все изначальные затраты должны окупиться, после чего предприятие начнет давать прибыль.

Если нет – это будет признаком того, что нужно менять стратегию.

В случае с крупным цехом для массового изготовления обуви можно назвать ориентировочные цифры – от 150 000 000 рублей.

В эту сумму входят затраты не только на оборудование для производства обуви, но и аренду, оплату труда, коммунальных услуг.

| Статья расходов | Сумма (руб.) |

|---|---|

| Итого: | от 150 000 000 рублей |

| Оформление бизнеса | 5 000 000 |

| Аренда помещения (год) | От 25 000 000 (7 000 кв. м. в Московской области) |

| Коммунальные услуги (год) | 10 000 000 |

| Оплата труда (примерно для 150 сотрудников) | От 3 000 000 / мес. От 36 000 000 / год |

| Оборудование для производства | От 5 945 000 |

| Сырье (материал для изготовления) | 25 000 000 /год |

| Грузовые перевозки | 2 000 000 /год |

| Аренда помещений для реализации обуви (около 5 шт.) | 30 000 000 /год |

| Прочие расходы (устранение поломок, реклама, мероприятия) | 11 000 000 / год |

Если учитывать средние показатели отечественного производства, то рентабельность такого бизнеса (в крупных масштабах) составит около 48-50 %.

Полностью оно может окупиться за 3,5- 4 года работы.

Развитие данного производства невозможно без знания всех нюансов отрасли.

Как происходит пошив обуви? Все этапы изготовления показаны в видеоролике:

Вывод о том, как начать производство обуви и что для этого нужно?

Если учитывать все написанное выше, делаем вывод: производство обуви крупных масштабов не так подходит предпринимателям, которые не готовы к таким огромным затратам, а также не имеют возможности ждать окупаемости столь долгий срок, так как не нуждаются в больших масштабах под оборудование для производства обуви.

Тем не менее, всегда есть возможность начать с более мелкого бизнеса, но в данном случае, ожидать успеха можно лишь при наличии действительно свежих и интересных идей.

Полезная статья? Не пропустите новые!

Введите e-mail и получайте новые статьи на почту

Сегодня к обувному бизнесу выдвигаются высокие требования. Мало того что обувь должна быть удобной и надежной, она должна соответствовать последним веяньям моды, быть оригинальной. Зарубежные производители ушли в этом деле далеко вперед, поэтому большую часть рынка составляет импортная продукция. Однако цены на нее существенно выше отечественного товара. Поэтому предприниматель, сумевший занять нишу между дешевой отечественной и дорогой импортной продукцией, сможет вывести свой бизнес на успешный курс. Тем более что экспертами отмечается повышение спроса на модельную обувь.

Особенности работы в обувной сфере

Чтобы бизнес был успешным важно не только в нем хорошо разбираться. Только если вы постоянно будете в курсе последних тенденций обувной моды, различных новшеств и необычных решений, вы сможете вовремя предоставить рынку эти новинки, а, следовательно, улучшить на нем свои позиции.

Но рынок обуви очень обширный, и быть компетентным во всех его проявлениях просто невозможно. Поэтому рекомендуется выбрать узкую специализацию изготовления обуви и стать экспертом в этой области. Только так можно вывести бизнес на лидирующие позиции в острой конкурентной борьбе.

Конкуренция на рынке очень высокая. Поэтому прежде чем составлять бизнес-план, надо изучить ситуацию на рынке вашего региона: его насыщенность, специализацию конкурентов, качество предлагаемой продукции, ценовую политику и прочее.

Регистрация дела

Для официальной работы фабрики ваш бизнес надо зарегистрировать. Если вы планируете небольшое производство, можно остановиться на индивидуальном предпринимателе. Это потребует всего пять рабочих дней и минимум средств:

Для открытия крупной фабрики желательно зарегистрировать юридическое лицо. Тогда вы сможете торговать крупными партиями товара.

Из системы налогообложения малому и среднему бизнесу рекомендуется выбрать упрощенную. Здесь есть два возможных варианта. 6% платится с общего дохода или же 15% с чистого дохода, то есть того, из которого вычли расходы. Какую систему лучше выбрать применительно к вашему делу, посоветует бухгалтер или юрист.

Во время регистрации надо указать код ОКВЭД 19.30: производство обуви. Он дает возможность изготовления любого вида обуви, из любого материала, а также ее деталей: каблуков, стелек, подошв и прочего. Обратите внимание, что этот код не применяется для изготовления таких типов обуви:

- ортопедической;

- из асбеста;

- для коньков и роликов.

Название фирмы

Важным этапом создания собственного производства является регистрация оригинального названия вашей фирмы. Оно должно быть коротким и запоминающимся, а также ассоциироваться с деятельностью предприятия. При выборе наименования надо учитывать некоторые существующие ограничения. Например, чтобы использовать названия государств, городов, субъектов Российской Федерации, потребуется специальное разрешение. А это дополнительные расходы.

В обязательном порядке надо зарегистрировать оригинальное название на русском языке: полное и сокращенное. Дополнительно можно утвердить полное и сокращенное название на английском языке и языке народов Российской Федерации.

Определяем ассортимент

Ваш бизнес-план должен определить, с каким ассортиментом обуви вы будете работать. И в первую очередь установить, какую ценовую категорию планируете охватить. Практика показывает, что самое рентабельное производство – изготовление обуви для людей среднего достатка. Включите в свой план производства обувь для всех возрастных категорий и пола.

Что касается конкретно ассортимента товара, то существует множество видов обуви. Ее делят по полу на мужскую и женскую. Также существует классификация по сезонам: демисезонная, весенняя, осенняя, зимняя и летняя.

По назначению обувь классифицируют на:

- ортопедическую;

- производственную;

- профессиональную;

- выходную;

- повседневную;

- военную;

- бытовую.

Кроме этого существует множество различных моделей каждого вида обуви. На чем конкретно строить бизнес, зависит от предпочтений предпринимателя и требований рынка.

Процесс производства

Технология производства обуви – сложный и многоэтапный процесс. В рамках фабрики на каждом из них работают отдельные специалисты на специальном оборудовании. Поэтому будьте готовы, что план закупки оборудования будет состоять из огромного списка необходимых наименований. На рынке работает немало производителей оборудования. Найти можно все необходимое под любой бюджет, который предусматривает ваш бизнес-план.

В России работают представительства таких известных мировых производителей оборудования для обуви, как Volonte, Silpar, Sicomec, Selmac, Rachioni, Pfaff, Meccanica, Officina, Obe, Neve, Mec-Val, Mav, Matic Verdi, Knaoz, Iron Fox, Elettrotecnica, Ecom, Durcopp Adler, Comelz, Cerim, Camoga, Banf, Atom.

Назвать даже примерную стоимость такого оборудования сложно, так как оно производится и доставляется строго на заказ каждой конкретной фабрики. Поэтому надо определиться с производителем и у него лично уточнять стоимость заказа.

Раскройка

Первый этап изготовления обуви – раскройка необходимых деталей на выделанной коже. Например, для изготовления одного ботинка их понадобится около 30 штук. На этом этапе понадобятся резаки или специальные трафареты, а также вырубочный пресс. Последнее оборудование можно регулировать под различный тип кожи. Обратите внимание, что таких прессов понадобится две штуки. Один предназначен для вырезания деталей верхней части, а другой – нижней части обуви.

Изготовление стельки

Этот этап производства можно опустить, если стельки не готовить самостоятельно, а закупать уже готовые. В том случае, если вы решили наладить собственное их производство, вам понадобится включить в бизнес-план закупку такого оборудования:

- агрегат, спускающий края деталей низа обуви;

- гидравлический пресс, который будет формировать теплую стельку;

- агрегат для смазывания полустельки клеем;

- агрегат для шлифовки краев стелек;

- пресс, который формирует стельку.

Технологический процесс производства в этом случае начинается с вырезания стельки, прессования на специальном прессе с двух сторон, шлифовки краев. После этого стельки проклеиваются резиновым клеем и обрабатываются еще одним прессом.

Подготовка заготовок

На данном этапе детали проходят стадию разметки – на них наносят линии, по которым будут проходить швы. После этого края заготовки обжигают, красят и шлифуют. Это необходимо для того, чтобы края стали более узкими и гладкими. Тогда их удобно сшивать.

Для этого этапа производства включите в бизнес-план закупку таких машин:

- для дублирования элементов подкладки, верха и термоклейких деталей;

- для спускания краев элементов, чтобы утончить их края;

- агрегат для нанесения идентификационных номеров на каждую пару обуви;

- машина для выравнивания деталей верха изделия.

Пошивочный цех

После подготовки детали отправляются в пошивочный цех. Здесь их сшивают в нужной последовательности, создавая заготовки обуви. В этом же цеху в них вставляют термопластичные вставки, которые дольше помогают сохранить форму обуви. Для этого заготовку шнуруют временными шнурками, надевают на разогретую до 150 о С металлическую ступню и тут же охлаждают до -20 о С.

Для этого цеха в бизнес-план надо включить закупку такого оборудования:

- аппарат для формирования кожаной нашивки на подъем и носок;

- аппарат разглаживания заднего шва;

- аппарат загиба краев деталей;

- аппарат вставки подноска;

- аппарат для намазывания клея;

- промышленные швейные машины;

- конвейер пошивочный.

Сборка обуви

Сборка обуви начинается с обработки заготовки на взъерошивателе. Здесь временная подошва готовится к поклейке: выравнивается и очищается от пыли. После этого в специальной печи ее обрабатывают при температуре 60 о С, срезают остатки на краях. Только после этого подошва приклеивается или пришивается к заготовке. Готовую обувь полируют смазанной воском овечьей шерстью и шнуруют. Последний этап проводится исключительно вручную.

На этом этапе производства понадобится специальный сборочный конвейер, который включает такие аппараты:

- для чистки и полировки;

- для разглаживания голенища;

- для снятия с колодок заготовок;

- пресс проклейки швов;

- термоактиватор клеевых пленок;

- отметчик;

- взъерошиватель;

- обдуватель;

- тоннель для охлаждения;

- сушило проходное;

- увлажнитель;

- для затяжки;

- формировщик задников;

- формировщик союзки;

- прибиватель стельки.

Сырье

Для производства качественной обуви потребуется качественное сырье. Поэтому включите в план запуска бизнеса поиск надежного поставщика качественной кожи. Необязательно их искать за рубежом, в стране тоже достаточно кожевенных производств. У крупных производителей минимальный заказ составляет одну тонну кожи. Но можно найти мелкие фабрики, у которых минимальные поставки начинаются с 300 кг. Стоимость сырья зависит от вида кожи. В среднем квадратный метр обойдется в:

- 100-180 руб. с крупного рогатого скота;

- 50-150 руб. за замшу;

- 100 руб. за перфорированную кожу.

Отдельно в план закупки надо включить различные химические расходные материалы:

- краски;

- полиуретаны жидкие;

- реактивы для подготовки кожи;

- клеи;

- средства обработки швов и краев;

- масла;

- крема;

- жидкости для отделки кожи.

Цены на эти материалы зависят от производителя.

Упаковка

Не забывайте, что ваша обувь должна продаваться в специальных коробках. Их можно заказать на любой специализированной фабрике. Готовится упаковка по вашему заказу отдельно на каждую модель обуви. Как правило, на нее наносится логотип вашей компании.

Помещение и персонал

Исходя из описанного количества необходимого оборудования, можно представить необходимые масштабы производственных площадей. Кроме цехов надо предусмотреть складские помещения для хранения сырья и готовой продукции, а также помещения для персонала. Всего потребуется не меньше 7 тыс. кв. м. Искать подходящее помещение лучше в промышленных зонах, так как производство не должно располагаться вблизи жилых зданий.

Перед тем как арендовать помещение, важно проверить наличие и исправность всех необходимых коммуникаций: телефонной линии, водопровода, газопровода, электросети. Обратите внимание, что сеть должна быть промышленная, так как потребление электроэнергии некоторыми станками достигает до 50 кВт.

В автоматическом режиме работает далеко не все оборудование. Некоторые этапы производства предусматривают исключительно ручную работу. Поэтому персонала на фабрику потребуется много. Практически на каждую машину нужен оператор. Соответственно, для работы в две смены на фабрику потребуется около 250 человек рабочих.

Сертификация продукции

Абсолютно вся производимая обувь должна проходить санитарно-эпидемиологический контроль. Обязательной сертификации подлежит детская обувь, а для взрослой это дело добровольное. Но взрослая в обязательном порядке проходит декларирование. Также любое изделие должно соответствовать ГОСТам. Для каждого вида обуви разработаны свои стандарты.

Сбыт

Как организовать сбыт продукции – зависит от масштабов вашего производства. Если вы выпускаете крупные партии товаров, есть смысл заключить договоры с крупными сетями. Как вариант, можно организовать свой небольшой салон-магазин по реализации продукции. Но самым важным условием успешного сбыта является качественная продукция.

Инвестиции

Как показывает практика, чтобы организовать производство обуви с нуля, потребуется не меньше 180 млн руб. инвестиций. Рентабельность такого производства держится на уровне 48%. Окупятся вложения примерно через четыре года.