Бизнес-план создания производства газобетона в ОЭЗ. Скачать пример. Бизнес по производству газобетонных блоков Сколько можно заработать на этом виде бизнеса

Газобетон – это строительный материал. Камень, созданный искусственным путем, имеющий сферические воздушные поры. О создании бизнеса, который включает в себя создание и реализацию продукта, задумываются начинающие предприниматели. Но сначала нужно составить бизнес проект по производству газобетона.

В наше время данный проект пользуется большим спросом. Начинающим предпринимателям интересно, как запустить данный проект по созданию качественного материала. Он привлекателен тем, что срок окупаемости короток, ведь многие при строительстве используют данный вид камня. Параметры газобетона: 10*30*60 см и 20*30*60 см. Он отличается большим количеством положительных качеств:

- неприхотливость к основанию дома, высокая прочность, низкий вес;

- хорошо сохраняет тепло, не пропускает холод, ограждает от внешних шумов;

- несложно укладывать, позволяет быстро воздвигать строение;

- легко обрабатывать, добиваться нужной формы материала;

- экологически чистый материал;

- сейсмостойкий;

- огнестойкий камень, с высокой пожарной безопасностью.

Поэтому потребители выбирают данный товар. В состав продукта входят следующие компоненты:

- цемент;

- песок (отлично подойдет кварцевый);

- газообразователь (это может быть: алюминиевая пудра, паста, известь, зола, гипс).

Этапы организации

Определите, насколько будет масштабным ваше предприятие, какой тип продукции вы будете производить. Существует два типа изготовления материала:

- автоклавный;

- неавтоклавный.

Для того чтобы производить газобетон по 1 методу, нужно закалять его в автоклаве паром. Чтобы делать материал по 2 методу, необходимо сушить газобетон с помощью подогрева.

Что вам потребуется:

- арендуемое или личное помещение;

- линия по производства газоблоков с нуля;

- рабочие.

Из данных о том, какого объема будет производство и, какой подойдет тип материала, можно определиться с площадью помещения, количеством оборудования и численностью сотрудников.

Если вы планируете изготавливать до 30 метров кубических блоков в день, работать в смену 8 часов, вам хватит помещения в 70 квадратных метров. При изготовлении 100 — 150 метров кубических, круглосуточно работая, потребуется площадь около 600 метров квадратных. Необходимо иметь склады для хранения продукции, хотя допускается оставлять блоки под открытым небом.

Чтобы произвести 1 кубический метр блоков требуется:

При таких данных получается, что себестоимость равняется 1 500 тысячи. Получается, что минимальная цена за 1 метр кубический равняется 2 500 тысячи.

Бизнес план по производству газобетонных блоков:

- регистрация организации – от 7 до 10 дней;

- нахождение арендных помещений – за месяц до начала деятельности предприятия;

- приобретение оборудования – за две недели до открытия;

- установка оборудования и подключение – до начала деятельности;

- покупка необходимого сырья – за неделю до старта;

- набор сотрудников – перед стартом;

- начало производственного процесса – после оформления регистрационных бумаг;

- нахождение покупателей, налаживание продаж – с момента начала работы над проектом;

- продажи материала;

- создание запасов.

Поиск клиентов

Радует производителей и покупателей тот факт, строительный материал подходит для любых климатических зон. Его обычно используют, сооружая здания:

- малоэтажных жилых помещений;

- производственный;

- аграрный;

- административные;

- социальные.

Продукт востребован как у больших организаций, занимающихся строительством, так и у частных лиц, обладающих правом застройки.

Вы можете сбывать товар строительным торговым складам, рынкам. Распространяйте каталоги цен в магазины. Отправляйте бизнесменские предложения компаниям-застройщикам. Публикуйте объявления для частных клиентов.

Необходимое оборудование

Если у вас маленькая организация с небольшим капиталовложением, используйте оборудование для изготовления газобетона неавтоклавным способом (сушка изготовленных блоков осуществляется естественным образом). В таком случае потребуются формы для заливки и профессиональный смеситель.

Если происходит открытие, предполагающее автоклавный способ создания с более мощной линией производства, вам потребуется помимо обычных приспособлений, автоклав (с целью повышенной температурной обработки). Также требуются:

- вибросито;

- компрессор;

- дозатор;

- устройства для резки;

- конвейерная линия.

- парогенератор;

Вибросито нужно для просеивания песка. Дозатор точно определяет количество нужных компонентов. Парогенератор обеспечивает подачу пара для обрабатывания газобетонных блоков.

При таком наборе скорость производства возрастет, но на открытие потребуется более крупная денежная сумма.

При расчете на производительность в 60 кубических метров ежедневно, стоимость минимального комплекта равняется 790 000 рублей. Не учитывается цена доставки, НДС монтажа, налаживания и подключения оборудования к инженерным коммуникациям.

Расходы и прибыль

Вы потратите на запуск бизнеса три месяца, задумываться об открытии следует в начале весны. Размер ваших инвестиций в этот период будет равняться 4 378 000 рублей.

Затраты в рублях:

Все это потребуется для открытия бизнеса. Ежемесячно вы будете тратить определенные суммы в рублях:

Получается около 1 100 000 рублей каждый месяц.

Рентабельность на высоком уровне. Срок окупаемости от 4 месяцев до года.

Возможный уровень дохода

Доход зависит от производительности. У вас может быть 3 прогнозируемых варианта развития: пессимистичный ход, реалистичный, оптимистичный.

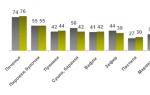

При 1 варианте (мощность загрузки – 30%) ваша вырученная прибыль – 331 200 рублей в месяц:

2 вариант (мощность загрузки – 60%) предполагает доход в 662 400 рублей в месяц:

Результативность зависит от вас. Также влияет тот фактор, что спрос на данный товар сезонный. Желательно в этот период запустить производство и успеть продать весь товар.

Регистрация и оформление бизнеса

Вам нужно зарегистрировать вашу организацию по форме «ИП» или «ООО». Необходимо составить бизнес план производства, проанализировать ситуацию на рынке, выявить конкурентов. Вот пошаговая инструкция:

- Резюме предприятия;

- Маркетинговый проект;

- Организационный план;

- Финансовый план;

- Анализ рисков.

Если вы понимаете, что не можете разобраться со всеми тонкостями в процессе регистрации, советуем обратиться к специалистам.

Затраты и срок окупаемости

Вам потребуется вложить в проект около 5 с половиной миллионов. При средней мощности работы производства газобетона (30 — 60% от потенциала), срок окупаемости вашего производства займет от 7 до 12 месяцев от начала старта производственной линии. Возможно, что этот срок будет уменьшен, с тем условием, что реализация материала достигает 90 %.

Недостатки и преимущества данного бизнеса.

Положительные стороны таковы:

- востребованный товар, спрос на который постоянно растет;

- низкие траты на производство;

- высокая выгодность, небольшой период окупаемости;

- требуется не очень большая сумма начального капитала;

Недочеты замечены в следующем:

- возрастающая и серьезная конкуренция на данном рынке;

- спрос на товар сезонный;

- необходимость в складских сооружениях;

- требуется постоянно привлекать новых клиентов.

В каждом регионе своя специфика дела. При открытии производства, основывайтесь на данные из своего региона.

Полезное видео

Для начала познакомьтесь с рынком сбыта. Желательно заранее найти покупателей, это убережет от того, что готовый товар будет простаивать.

Организовывайте свое предприятие весной, чтобы к тому моменту, когда начинаются обычно строительные работы, у ваз был запас готового продукта.

Если вы собираетесь производить неавтоклавный бетон до 10 метров кубических материала ежедневно, то на оборудование вы потратите около 200 000 тысяч, если от 25 — 30 метров кубических, то около 450 000 тысяч, если 75 — 150 метров кубических, то от 2 000 000 тысяч. Определитесь с тем, сколько продукта вы сможете реализовать в своем регионе. Из этих данных решайте, сколько необходимо производить.

Создавать организацию по производству газобетона выгодно. Начинающему предпринимателю нужно расширить свои познания в этой области. Выполняйте все инструкции бизнес плана перед открытием предприятия. Правильно организовав проект, вас ждет успех!

Как начать производить газобетон: бизнес план, финансовые расчеты

5 (100%) голосов: 1Газобетонные блоки в последнее время стали пользоваться большим спросом на строительном рынке. Они обладают отличными энергосберегающими и теплоизоляционными свойствами, чем выгодно отличаются от других строительных материалов. Производство газобетона своими руками как бизнес приносит хорошую прибыль, но в этой сфере существует высокая конкуренция. Как правильно организовать такой бизнес мы поговорим в этой статье.

Характеристики газобетонных блоков

Газобетон используют для возведения наружных стен, внутренних перегородок. Если для строительства нужен материал нестандартных размеров, его могут изготовить под заказ.

Среди основных преимуществ газобетонных блоков следует выделить:

- Простоту монтажа;

- Прочность;

- Небольшой вес;

- Высокие тепло и шумоизоляционные свойства;

- Экологичность.

Единственный недостаток данного материала – это высокое влагопоглощение. Газобетон нельзя использовать для строительства помещений, влажность в которых превышает 60%.

Сфера применения

Перед тем как разработать бизнес план производства газобетона, необходимо разобраться с его характеристиками и способами применения.Теплоизолирующий газобетон имеет плотность 350–400 кг/куб.м. Плотность конструкционно-изоляционного материала 500-900 кг/куб. м.

Сферу применения блоков определяют в зависимости от их плотности. Например, для строительства многоэтажных домов следует использовать материал, плотность которого не менее 700 кг/куб. м.

Регистрация деятельности

Если вы хотите заняться изготовлением газобетонных блоков своими руками на дому, достаточно зарегистрироваться как индивидуальный предприниматель. Для более масштабного предприятия придется открыть ООО. В таком случае вы сможете заключать договора с крупными компаниями на поставку готовой продукции.

Чтобы в дальнейшем параллельно открыть , необходимо при оформлении документов указать соответствующие коды ОКВЭД. Также не забудьте получить разрешения в СЭС, пожарной инспекции и у экологов.

Схема: производство газобетона

Сырье

Для производства газобетона используют следующие компоненты:

- Вода;

- Известь;

- Песок;

- Цемент.

Кроме того, в раствор добавляют алюминиевую пудру и гипс. Чтобы наладить бесперебойную работу предприятия, нужно найти надежных поставщиков сырья, которые давно работают на этом рынке и имеют безупречную репутацию. Желательно заказывать сырье с доставкой, чтобы сэкономить на транспортных расходах.

Технологический процесс

Традиционная технология производства газобетона состоит из шести этапов:- Все сыпучие компоненты тщательно просеивают, чтобы отделить посторонние примеси;

- Воду смешивают с песком в определенной пропорции;

- Все компоненты загружают в специальное оборудование для производства газобетона. В нем проходят химические реакции, в результате которых на выходе образуется смесь, имеющая пористую структуру;

- Чтобы получить блок, соответствующий заданным параметрам, смесь отправляют на формовку;

- После застывания, материал достают из форм и разрезают по размерам;

- Последний этап — обработка теплом и упаковка.

Перед тем как открыть мини-завод по производству газобетона, необходимо определиться со способом его изготовления: автоклавный или неавтоклавный. Если вы хотите открыть масштабное бизнес производство газобетона, можно наладить выпуск автоклавных блоков. Для производства газобетона в домашних условиях лучше выбрать неавтоклавный метод.

Последний вариант экономичнее, поскольку в таком случаем смесь твердеет естественным путем, без использования дополнительного оборудования и затрат на электроэнергию. Но при таком типе изготовления материал дает большую усадку. Еще один недостаток этого способа – высокий расход цемента.

При производстве автоклавного газобетона, блоки обрабатывают давлением и высокими температурами. В результате этого процесса образуется тоберморит. Это минерал, придающий материалу высокую прочность. Благодаря автоклавированию, сфера применения газобетона существенно расширяется. Если вы выберете такой вариант, в бизнес план производства автоклавного газобетона, следует включить покупку специального оборудования, а также нанять квалифицированных специалистов.

Оборудование

Как уже говорилось выше, технология производства автоклавного газобетона требует использования специального оборудования:

- Формы для материала;

- Электронный дозатор воды;

- Блок дозатора для сыпучих компонентов;

- Приспособление для резки;

- Газобетоносмеситель;

- Смеситель активатор;

- Автоклав.

Чтобы сэкономить финансовые средства, на старте можно купить оборудование для производства газобетона, бывшее в употреблении. Перед тем как сделать выбор, обратите особое внимание на его производительность.

Автоматическая установка для производства газобетона стоит недешево, но она позволяет сэкономить площадь производственного помещения, а также существенно увеличивает объемы выпуска готовой продукции. Если вы не имеете достаточно средств, чтобы приобрести такое оборудование, возьмите его в лизинг.

Для производства газобетона своими руками достаточно купить специальный смеситель и формы для заливки. Параллельно можно наладить . Благодаря этому вы сможете существенно увеличить доходность бизнеса.

Финансовые расчеты

Специалисты считают, что – это высокодоходный бизнес. Себестоимость 1 кубометра материала составляет 1,8 тыс. рублей. В розницу его продают по 2,5 тыс. рублей. Если ваше предприятие будет выпускать в месяц 250 куб. метров блоков, чистая прибыль составит 175 тыс. рублей. Капитальные вложения окупаются через 1–2 года.Самый большой спрос на газобетонные блоки наблюдается с весны до осени. Поэтому готовить предприятие к запуску, лучше всего в межсезонье, чтобы до весны закончить все подготовительные работы. Чтобы иметь на складе запас готовой продукции, можно приступать к работе в марте. Если вы будете придерживаться этих рекомендаций, сроки окупаемости существенно сократятся и предприятие быстро выйдет на чистую прибыль.

Чтобы снизить срок окупаемости предприятия, из отходов производства и бракованной продукции можно организовать . Эти изделия широко применяют в ландшафтном дизайне и для украшения приусадебных участков. Многие успешные предприниматели построили свой бизнес на изготовлении такой продукции.

Рентабельность бизнеса

Производство газобетона, также как и окупается быстро, поскольку это востребованная продукция, которая пользуется большим спросом. Если вы откроете мини-цех, первоначальные вложения можно вернуть через 1-1,5 года. Крупное предприятие окупается гораздо быстрее. При производительности 250 куб. метров в месяц такой бизнес будет приносить не менее 200 тыс. рублей чистой прибыли.

По прогнозам экспертов, спрос на современные стройматериалы с каждым годом будет только расти. Со временем газобетонные блоки вытеснят с рынка кирпич и другие подобные материалы, поскольку они станут незаменимы в строительстве.

Видео по теме Видео по теме

Рентабельность такого бизнеса превышает 100%. Чтобы достичь успеха, перед тем как открыть собственное дело, необходимо внимательно исследовать рынок. Если в вашем регионе работает несколько предприятий, выпускающих такую продукцию, лучше отказаться от такой идеи и наладить . Этот материал широко используется в строительстве, поэтому вы сможете легко найти рынки сбыта для готовой продукции.

Варианты сбыта готовой продукции

Газобетонные блоки можно использовать для строительства в любых климатических условиях. Их применяют для возведения жилых, промышленных и административных зданий. Этот материал покупают крупные строительные компании и частные застройщики.Основные каналы сбыта:

- Строительные магазины и оптовые базы;

- Компании-застройщики;

- Частные лица.

Налаживая сбыт готовой продукции, учитывайте производительность оборудования, сезонность и специфику изготовления материала.

В этом бизнесе достаточно высокий уровень конкуренции, поэтому, чтобы не потерять постоянных клиентов, постарайтесь сделать так, чтобы у вас всегда был на складе запас готовой продукции. Если вы сорвете срочный заказ, клиенты могут уйти к конкурентам.

Выводы

Для изготовления газобетонных блоков своими руками не потребуются крупные капиталовложения. Даже если вы будете продавать продукцию по низким ценам, такой бизнес будет приносить приличную прибыль.

Как известно, в наше время "простой" бетон, т.е. без различных добавок и присадок, улучшающих его свойства, практически не используется. Разные добавления изменяют и улучшают конструкционные показатели бетонных блоков и делают их пригодными для использования в самых различных конструкциях. Поэтому актуальной является тема производства пено- и газобетона.

В первую очередь от бетонных блоков требуются высокие показатели теплоизоляции и звуконепроницаемости. Иногда производство таких бетонных блоков удачно совмещается с другими производствами и используются отходы от них - например, в бетон до заливки в блочные формы добавляется керамзит, пенопласты, минеральные ваты, дерево и даже различные шлаки. Это приводит к образованию бетонных блоков с новыми свойствами - например, здания, выстроенные из них, теряют меньше тепла зимой и не перегреваются летом; кроме того, за счет уменьшения удельного веса существенно снижается нагрузка на фундамент и т.д.

Но сочетать одновременно два производства - например, лесопилку и цементный завод, на деле оказывается достаточно сложным. Поэтому в строительной отрасли для производства ячеистых бетонов используются специальная пена или газ.

Отсюда и название двух очень востребованных в настоящее время материалов: газобетон и пенобетон .

Как производят газобетон и пенобетон?

Производят газобетон путем введения в цементный раствор специальных веществ, вызывающих процесс газообразования, или попросту выделяющих газ при определенной химической реакции. Основным компонентом в данном случае является алюминиевая пудра, вступающая в реакцию с продуктами, выделяющимися при гидратации цемента. С точки зрения химии происходит выделение водорода, вызывающего процесс образования пор в цементном растворе. Визуально это выглядит похоже на тесто после того, как в него добавили дрожжей. Цементная масса начинает увеличиваться в объемах и после ее застывания получается пористый бетон.

Пенобетон производят смешивая цементный раствор со специальной пеной, приготовленной заблаговременно. При этом пузырьки пены, которые содержат воздух, равномерно распределяются по всему объему смеси. Эффект пористости, как и у предыдущего материала, сохраняется после застывания.

Обычно для строительства используется оба вида бетонных блоков: несущие стены делают из более прочных газобетонных блоков. Они несут основную конструкционную нагрузку. Пенобетонные блоки, которые дешевле на 20-25% используют для не несущих перегородок и переборок.

Как видно, целесообразнее всего производить оба вида бетонных блоков.

Материальные затраты на запуск мини-завода по производству газобетона и пенобетона

Рассмотрим вложения, требующееся для открытия совместного пенобетонного и газобетонного оборудования.

Мини-завод для производства пенобетона обойдется, в зависимости от мощности, т.е. объема вырабатываемого бетона в 105600-283800 руб. (мощность 10 куб. м - 30 куб. м за смену). Для производства газобетона - 29800-85000 руб. (мощность 12 куб. м - 50 куб. м за смену).

Кроме того, для пенобетонного мини-завода потребуется пеногенератор (27800 руб.) и компрессор (37800 руб.) и перистальтический насос (57700 руб.)

Формы для производства бетонных блоков различных размеров обойдутся от 28000 руб. до 40000 руб. (в 1 форму закачивается 1 кубометр смеси, так что, например, при мощности завода в 10 куб. метров форм требуется 10 шт.).

Итого: минимальные вложения 538700 руб., максимальные - 1332100 руб.

- 1 куб. м пеноблоков стоит около 3000 руб.

- 1 куб. м газоблоков стоит около 3600 руб.

Расходные материалы (на 1 куб. м):

- Пеноконцентрат 75 руб. за 1 кг (для пенобетона)

- Алюминиевый порошок 500 г, 105 руб. за 1 кг (для газобетона)

- Песок 300 кг - 350 руб. за куб.м. (1,3 т)

- Цемент - 100 кг (2 мешка по 189 руб.)

Как видно, материальные затраты незначительны: порядка 540 руб. на 1 куб. м пенобетона или 520 - для газобетона.

Сколько можно заработать на производстве бетонных блоков?

Валовая прибыль с 1 куб. м пеноблоков получается равной 2460 руб., газоблоков - 3080 руб. Если принять производство равным 10 куб. м в день (5 - пенобетона и 5 газобетона), месячная валовая прибыль получается равной порядка 665000 руб.

Чистая прибыль, за вычетом заработной платы рабочим, коммунальных платежей (производство бетонных блоков довольно водо- и электрозатратно), составит не менее 30-35% (около 200-220 тыс. руб.) в месяц.

Получается, что при отдаче половины чистой прибыли, например за приобретенное в рассрочку оборудование по производству бетонных блоков, оно окупится за полгода, причем при приобретении максимально мощного оборудования окупаемость будет еще быстрей - около 3-4 месяцев.

Это произойдет за счет большего объема производства. Вообще, целесообразней приобретать самое мощное оборудование: при разнице в ценах в 2,5 раза с самым маломощным, оно производит продукции в 5 раз больше.

Кроме того, при должном развитии бизнеса можно будет также производить, например, тротуарную плитку и декоративные (разноцветные) блоки, которые стоят намного дороже обычных.

Видеосюжеты о производстве газобетона и пенобетона

Неавтоклавный метод производства газобетона , при котором сушка изделий проходит в естественных условиях, - лучший вариант для небольшого бизнеса по производству газобетонных блоков.

Характеристики этого материала привлекательны как для потребителя, так и для производителя, а наладить производство газобетона можно при минимуме затрат.

Открытие дела по изготовлению газоблоков требует вложений по следующим пунктам:

- документация (разрешения и регистрация);

- аренда помещений (производственного цеха, склада под готовую продукцию, помещения для персонала);

- оборудование для производства газобетона;

- заработная плата рабочих, следящих за линиями, а также грузчиков и водителя (наличие в штате сотрудников, занимающих последние должности, а также количество рабочих определяется масштабностью производства);

- расходный материал.

Компания «Златоустовские бетонные технологии» предлагает готовые решения для бизнеса по производству газобетонных блоков неавтоклавного твердения - комплексы для изготовления ячеистого бетона. Оборудование представлено низкопроизводительной, среднепроизводительной и высокопроизводительной линиями: «Феликс» (до 20 м3/сутки) , «Антей» (до 60 м3/сутки) , «Атлант» (до 100 м3/сутки) .

Параметры продукции

Неавтоклавный газобетон изготавливается на основе цемента и применяется, в основном, в монолитном строительстве малоэтажных домов.

Основная форма газобетонных блоков - параллелепипед. Размер изделий определяется используемыми формами для заливки и должен соответствовать типовым значениям, установленным ГОСТ.

Индивидуально могут быть использованы другие типоразмеры. Газобетон прост в обработке, благодаря чему изделия из ячеистого бетона подходят для реализации любых конструктивных решений.

По большинству своих параметров газобетон имеет преимущества перед другими строительными материалами и ценится покупателями за следующие свойства:

- нетребовательность к фундаменту и минимальная нагрузка на конструкцию здания;

- высокая прочность при малом весе;

- отличные тепло- и звукоизолирующие свойства;

- огнестойкость и пожаробезопасность;

- легкость самостоятельной укладки и высокая скорость возведения газобетонных строений;

- простота в обработке, возможность придания изделиям любых форм;

- экологичность и безопасность;

- сейсмическая приспособленность.

Производственный цикл

Доступность сырья, необходимого для изготовления блоков - весомый аргумент в пользу открытия бизнеса по производству газобетона.

Основными компонентами, входящими в состав газобетонной смеси, являются:

- портландцемент;

- песок (работа на линиях производства «ЗБТ» предусматривает возможность замены песка золой уноса);

- вода;

- газообразователь (как правило, им служит суспензия из алюминиевой пудры; реже применяется шлак или гипс).

Технология производства газобетонных блоков включает следующие этапы:

- заливка воды в смеситель;

- смешивание химреактивов;

- заливка химреактивов в смеситель, смешивание компонентов;

- слив смеси в подготовленные формы;

- разбортовка форм;

- резка массива;

- упаковка;

- складирование.

В технологическом процессе, помимо бетоносмесителя, участвуют специальные формы для отливки блоков, транспортёр, оборудование для обработки и подачи сырья и т.д.

Комплектация заводов для производства бетона зависит от их производительности.

Политика сбыта

Газобетон может использоваться для возведения внутренних и наружных стен зданий, перегородок, дымоходов, вентиляционных каналов, заборов, подпорных и заглублённых стен, строительство стен бассейнов и бань при условии гидроизоляции. Этот строительный материал практически универсален, что и обуславливает его популярность у частных застройщиков и строительных компаний.

Основными каналами сбыта газобетонных блоков являются:

- строительные рынки, торговые базы и магазины;

- непосредственно компании-застройщики;

- частные клиенты.

Методы стимулирования сбыта:

- распространение прейскурантов;

- рассылка коммерческих предложений;

- публикация объявлений.

Планирование сбыта должно производиться с учётом сезонности, производительности используемого оборудования и специфики изготовления газобетонных изделий, полная готовность которых наступает через 30 дней с момента запуска производства.

Особенности бизнеса

Всё вышесказанное характеризует бизнес по изготовлению газобетонных блоков как выгодное и востребованное дело.

Действительно, низкая себестоимость и отличные физико-технические характеристики газобетона позволяют минимизировать издержки на изготовление стройматериала и сократить срок окупаемости вложений.

Основные аргументы в пользу открытия бизнеса в данном сегменте:

- востребованность продукции;

- небольшие затраты на производство;

- высокий уровень рентабельности;

- доходность и быстрая окупаемость;

- относительно небольшой размер стартового капитала.

При решении открыть производство газобетона следует учитывать высокий уровень конкуренции на рынке стройматериалов, специфику индивидуального жилищного строительства в регионе и брать в расчёт сезонность спроса на данную продукцию.

При организации производства важно правильно подобрать оборудование: важно соблюсти баланс качества и цены; не принести интересы клиентов в жертву собственным интересам и наоборот.

Оборудование от «ЗБТ» - залог успеха вашего бизнеса.

Газобетонные комплексы производства компании «Златоустовские бетонные технологии» представляют собой укомплектованные линии для производства качественных строительных материалов. Оборудование от «ЗБТ» - залог успеха вашего бизнеса.

Ознакомиться с характеристиками линий и оставить заявку на консультацию специалиста по подбору оборудования вы можете на нашем сайте.

Бизнес-планы для газобетонных предприятий в Москве

Уже готовые предложения по созданию собственного дела, не могут не остаться незамеченными людьми, имеющими предпринимательскую сноровку. Естественно, рынок строительных материалов всегда считался довольно прибыльным для малого и крупного бизнеса, но далеко не каждый способен был вложить огромную сумму денег в начало и развитие своего предприятия. Для удобства предпринимателя, создан бизнес-план по газобетонному производству в Челябинске, что делает покупку оборудования более основанной.

Бизнес-планы

Любой человек знает, что для создания собственного дела и успешного развития необходим бизнес-план, который нужен для определения рациональности дела. Этот же бизнес-план требуется и для предъявления в банк, чтобы получить кредит на покупку оборудования. Правильно составленный документ содержит все необходимые расходы, и подсчет прибыли при сбыте готовой продукции на различные потребительские рынки.

О рациональности создания бизнеса по производству газобетонных блоков нет сомнений. Даже в столице постоянно строящиеся дома и коттеджи требуют максимально практичного и недорогого сырья, а газобетон обладает всеми необходимыми качествами, которые требует застройщик.

В Москве уже давно определились с выбором лучшего материала, поэтому вливание в общую систему сбыта не составит труда. Будете вы зарабатывать на объемных продажах или на повышении цен розничной торговли, разницы нет, созданный бизнес-план обязательно покажет вам, насколько выгодным и прибыльным делом будет основание предпринимательской деятельности.

Соблюдение ГОСТ обязательно привлечет к вам внимание застройщиков и оптовых рынков, которые с радостью согласятся реализовать ваш товар. Рынок насыщен стройматериалом не в полной мере. В основном компании, держащие марку на должном уровне, постоянно развиваются и увеличивают товарооборот. Вы можете получить бизнес-план газобетонного предприятия, и в зависимости от желаемого результата создать крупное или мелкое производство.

Рациональные продажи

Имея крупную компанию, вы обязательно останетесь с хорошей прибылью, так как крупное производство всегда предполагает продажи не только на местном рынке, но и на уровне регионов или страны. Имея достаточную площадь для производства, полный штат сотрудников и, конечно же, специальное оборудование, бизнес по производству газобетонных блоков может приносить доход круглосуточно, без праздников или выходных.

Для удобства предпринимателей, бизнес-план пред покупкой позволит ознакомиться со сроками окупаемости и предположительной будущей модернизации производства, ведь чем больше оборот товара, тем крупней прибыль с рынка строительных материалов.

Газобетон используется в качестве строительного материала при возведении жилых и коммерческих помещений. Основное преимущество данного материала заключается в том, что бетонные блоки формируются и затвердевают до того, как они доставляются на рабочую площадку. Во время производства газообразный водород образует пустоты в бетоне, таким образом аэрируя блок. Газобетон занимает основную долю на мировом рынке производства строительных материалов, что делает его очень выгодным для производства. Он занимает более 75% рынка производства бетонных блоков благодаря своим размерам, простоте производства и широкому использованию в строительстве.

Если вы решите организовать бизнес по производству газобетона, прежде всего вам потребуется площадь для производства. Производство газобетона своими руками - очень сложный процесс, который не подходит для домашних условий. В любом случае вам потребуется организовать завод или мануфактуру. Для крупного завода (объем производства 300 000 м3 в год) требуется логистически выгодное место площадью от 25 000 до 30 000 м2. В идеале участок должен быть шириной около 150 м и длиной 200 м.

Производственный цех должен иметь площадь около 6000 м2 и высоту от 9 до 12 метров. Непосредственно рядом с залом производства должны находиться бункеры для песка, обожженной извести и цемента. Хранилища должны быть достаточно просторными, чтобы в них можно было разместить сырье, как правило, для двух-трех ежедневных производств в течение 24 часов.

Бюджет бизнеса по производству газобетона

Инвестиции в газобетонную фабрику, включая строительство и инфраструктурные мероприятия, составляют от 5 до 20 миллионов рублей. Региональные рынки в России почти не снабжены газобетоном должного качества, поэтому у вас всегда будет достаточный спрос на продукцию. Для удовлетворения этого спроса заводу потребуется работать круглосуточно в течение как минимум 300 календарных дней в году. При условии, что затраты на сырье и продажные цены основаны на рыночных и общих показателях, окупаемость инвестиций всего завода можно прогнозировать примерно через 38–48 месяцев. Этот факт поможет вам сориентироваться в размерах кредитования для вашего бизнеса.

Учитывая относительно низкие объемы инвестиций и высокую производительность, эффективность технологического процесса и длительный экономический срок службы газобетонного завода, один кубический метр газобетона практически ничего не стоит. Таким образом, вы сможете получать высокие проценты с продаж готового строительного материала.

Свойства автоклавного ячеистого бетона

Автоклавный газобетон - это негорючий цементный строительный материал на основе извести, который выходит на новые мировые рынки. В нашей стране аэрированные технологии разрабатываются около 40 лет. С каждым годом технические навыки производства становятся все более и более совершенными. Газобетон обладает характеристиками легкой объемной плотности, хорошими теплоизоляционными свойствами и звукопоглощением, определенной прочностью и технологичностью.

Преимущество данного материала заключается в том, что он обеспечивает всестороннее использование промышленных отходов, обуздывает загрязнение окружающей среды, создавая социально-экономические выгоды. Газобетон является идеальной альтернативой традиционным глиняным кирпичным стенам. Это легкий строительный материал, полученный в автоклаве из смеси кремнистых материалов, таких как молотый песок или летучая зола, и связующего вещества, такого как портландцемент или известь.

Блоки из газобетона одинаково подходят для жилищного строительства, многоэтажных зданий, коммерческого и промышленного производства. Автоклавный газобетонный сектор строительной промышленности в настоящее время находится в фазе огромного цикла роста. При производстве газобетон сокращает использование дополнительного материала и сводит к минимуму отходы и загрязнение.

Преимущества производства газобетона

Основными преимуществами автоклавного газобетона по сравнению с другими облицовочными материалами являются его хорошее отношение прочности к весу, его подвижность и огнестойкость. В ближайшее время в автоклавной промышленности произойдет феноменальный рост. По оценкам, к 2025 году около 66% населения мира будет проживать в городских районах на 7% земель, что означает, что урбанизация будет происходить на небольшой части земли. Это потребует более высоких зданий и использования высокопрочного газобетона.

План закупки сырья для газобетона

Газобетон изготавливается из сырья: кварцевого песка, извести, цемента, гипса (ангидрита), алюминиевой пудры или пасты и воды. Технические требования, предъявляемые к сырью на современном заводе, очень высоки. Песок, который точно соответствует спецификациям дизайна смеси, практически никогда не доступен. Соответственно, требуется измельчение песка и кондиционирование обратной суспензии. Необходимые ингредиенты включают:

- Вода: 250-300 литров на кубический метр газобетона;

- Портландцемент: 260-320 кг на кубический метр газобетона;

- Наполнитель: 250-300 кг на кубический метр газобетона;

- Химические добавки: 1-3 кг на 1 м3 газобетона;

- Газообразователь: 0,5-0,7 кг на 1 м3 газобетона.

Стоимость материалов зависит от региона и рассчитывается индивидуально.

Технология производства газобетона

Оборудование для газобетона требует высоких стандартов смешивания и дозирования заполнителей, процесса ферментации и контроля каждого этапа производства. Газобетонные установки представляют собой передовые технологические машины, разработанные в соответствии с конкретными требованиями клиентов. Такой подход позволяет получить комплексные решения для обеспечения высокоэффективных, оптимизированных процессов, обеспечивающих стабильное качество конечного продукта.

Процесс замешивания

Линия для производства газобетонных блоков начинается с процесса замешивания. Точно отмеренный необработанный песок и необходимое количество воды поступают в мокрую шаровую мельницу, где необработанный песок перерабатывается в песчаную взвесь. Консистенция песчаной суспензии определяется точно с точки зрения плотности песчаной суспензии и тонкости помола. Производительность мельницы газобетона адаптирована к производственной мощности завода с учетом требуемой максимальной плотности газобетона. Сам процесс измельчения осуществляется с помощью стальных шариков. После процесса измельчения песчаную суспензию закачивают в резервуары для песчаной суспензии для хранения. Встроенные мешалки служат для поддержания оптимальной консистенции.

Добавки к смеси

Все дополнительное сырье - известь, цемент, гипс (ангидрит) и алюминиевый порошок / паста - хранятся в соответствии с правилами техники безопасности, частично предварительно смешиваются, взвешиваются и подаются в смеситель вместе с песчаной суспензией и водой. Сам смеситель оснащен всеми необходимыми дозирующими и взвешивающими устройствами и устройством для измерения температуры. Смеситель установлен над разливочным устройством.

Подача смеси в литейную форму

Когда процесс смешивания завершен, литейное устройство подает смесь в литейную форму. При необходимости смеситель, а также разливочную трубу можно автоматически промыть водой. Промывочная вода собирается либо в резервуар для промывочной воды, либо используется для приготовления возвратной суспензии.

Ферментация

Оборудование для производства газобетона включает транспортную платформу или конвейер. Транспортная платформа перемещает заполненную литейную форму в закрытую и нагретую зону предварительного отверждения, также называемую зоной ферментации. Из-за щелочной реакции алюминия в суспензии в соединении образуется много мелких пузырьков. В то же время торт начинает затвердевать. После времени ожидания 2,5 - 4 часа, достигается заданная сила резания. Время ожидания зависит от температуры в зоне ферментации, а также от качества используемого сырья и выбранного рецепта.

Далее форму удаляют из газобетонной массы. Эта процедура состоит из нескольких этапов. Сначала форма захватывается токарным станком и наклоняется на 90. Затем пресс-форма с боковой пластиной, выполняющей роль несущей плиты, помещается на режущую машину. Наконец, форма автоматически снимается. Преимущество этого метода состоит в том, что газобетонный кек остается на боковой плите и, таким образом, может проходить через отдельные станции линии разреза.

Сборка и смазка литейной формы

Пустая литейная форма транспортируется на возвратную дорожку, где вставляется боковая пластина. Затем форма наклоняется на 90, чтобы отверстие заливки находилось наверху. Полная форма помещается на дорожку конвейера, ведущую к смесительной установке. Необходимое смазывание формы перед ее повторным заполнением может быть выполнено вручную или автоматически с помощью новейшего поколения системы распределения масла Masa.

Линия резки

Линия резки включает в себя несколько станций, которые установлены над траншеей для сбора отходов резки. На заранее установленных рельсах машина для резки перемещает боковую пластину со свежей газобетонной массой через установку для предварительной резки. Поскольку газобетонный блок стоит вертикально, можно использовать короткие режущие провода. Это позволяет выполнять высокоточные геометрические разрезы, соответствующие современным европейским стандартам. Оптимальная координация отдельных компонентов обеспечивает бесперебойный и эффективный производственный процесс.

Транспортный цех и наклонный стол

В транспортном цехе боковая пластина с разрезанным газобетонным тортом размещается на наклонном столе. Газобетонная масса немедленно поворачивается на 90 и помещается на решетку для закалки. При этом боковая плита отделяется от газобетонного кека. Боковая пластина возвращается в цех для точного формования, и на этом пути удаляется так называемый нижний вырез. Этот нижний срез также перерабатывается и возвращается в процесс изготовления газобетона. Газобетонная масса, которая находится на решетке для закалки, переносится в машину для закалки. Когда три газобетонных блока сложены друг на друга, закалочная машина переносится на автоклавную платформу.

Автоклав

Главной причиной невозможности изготовления газобетона в домашних условиях является то, что дома нельзя установить достаточно мощный автоклав. Газобетон твердеет под давлением пара в специальных герметичных сосудах под давлением, благодаря чему достигается его конечная прочность. Давление пара составляет около 12 бар, температура около 192 С.

Процедура отверждения определена точно. Время отверждения зависит от плотности и характера открытых ячеек газобетонного кека. Обычно время отверждения составляет от 10 до 12 часов. Различные этапы автоклавирования могут быть определены индивидуально в системе управления автоклавом. Полный процесс закалки выполняется автоматически и записывается непрерывно. Используемый пар для процесса закалки в автоклавах генерируется в паровой котельной. Обычно для выработки пара используются паровые котлы большой мощности, работающие на газе или масле.

Транспортировка закалочной сетки

Когда процесс закалки завершен, газобетонные блоки готовы к использованию. С транспортной платформы затвердевший газобетонный блок транспортируется на откидной столик вторым транспортным заводом. Там он наклоняется на 90 С и перемещается к разделительной машине.

Разделительная машина и упаковка

В зависимости от используемого сырья газобетонные блоки иногда прилипают друг к другу. Поэтому мы рекомендуем использовать разделительную машину для закаленных блоков. Основным преимуществом является то, что деликатные продукты с низкой плотностью и малой толщиной стенок можно аккуратно отделить. По сравнению с другими системами эта процедура значительно снижает процент отказов.

После этого транспортный конвейер перемещает газобетонные блоки в устройство перемещения блоков. Высококачественный газобетонный блок требует плавного обращения. Поэтому готовый продукт должен быть упакован таким образом, чтобы он был защищен от грязи и влаги, прежде чем он будет удален с завода. В зависимости от концепции установки, процесс упаковки может выполняться автоматически или полуавтоматически.

Производство газобетонных блоков - бизнес-план

Необходимыми материалами являются песок, обожженная известь, портландцемент, гипс, вода и алюминиевая пудра или паста. Для производства 1 м3 автоклавного газобетона требуется около 500 кг этих материалов. За исключением алюминия, все остальные материалы должны быть под рукой в достаточном количестве и качестве.

Транспортные расходы на сырье частично превышают покупную стоимость самого сырья. Поэтому при выборе места для завода по производству автоклавного газобетона важно найти логистически оптимальное место с точки зрения расстояния от источника сырья до завода и предполагаемых мест назначения доставки готового строительного продукта. Нет готового решения для этого; каждая инвестиция должна быть индивидуально проверена и оценена.

Здесь можно добавить, что затраты на логистику сильно зависят от вида транспорта. Опыт показывает, что это судно (включая судно для канала), как правило, является наиболее экономически эффективным средством транспортировки сломанной извести.

Соблюдение законодательства и квалифицированный персонал

Машины и механическое оборудование должны соответствовать местным законодательным требованиям практически во всех регионах продаж. Это относится к безопасности на рабочем месте, защите окружающей среды, энергоэффективности и используемой технологии строительства. Кроме того, строительные изделия, изготовленные на машинах, должны быть одобрены на месте. Особое внимание уделяется безопасности и защите от холода, жары и шума.

Поиск квалифицированного персонала или средств для обучения персонала на производственной площадке имеет большое значение для инвестора. Это в равной степени относится и к рабочим, и к техническому руководству, и к персоналу администрации и продаж.

Заключение

Не забывайте, что производимый вами газобетон должен вписываться в климатическую и культурную среду вашего региона. Например, в румынских странах на Средиземном море традиционным строительным материалом является натуральный камень, так как это часть культуры в этом регионе. Вот почему автоклавный газобетон никогда не имел большого спроса в этих регионах. Перед запуском производства необходимо произвести анализ строительного рынка.